В середине прошлого столетия управляющий Toyota Таичи Оно анализировал работу конвейера, встав в меловой круг. И покидал его, только придумав, что еще улучшить в производственном процессе. Именно по методу Таичи Оно в Японии укоренилась философия Кайдзен – стремление к непрерывному улучшению: приди на гэмба (место рабочего процесса), проверь гэмбуцу (оборудование и среду) и там же прими решение. Каждый японский рабочий раз в месяц должен делать начальству каракури: предложение по улучшению процесса производства на своем рабочем месте. Тема бережливого производства для ЛУКОЙЛ-Коми также очень актуальна, а каракури по-лукойловски становится неотъемлемой частью производственной системы.

Сегодня на предприятии реализуется большой проект «Программа обеспечения устойчивого развития», участниками которой с 2019 года стали несколько сотен нефтяников. Среди лидеров улучшений начальник отдела ремонта скважин ТПП «ЛУКОЙЛ-Усинскнефтегаз» Александр Махнёв, предложивший в ПОУР более десятка гипотез, большинство из которых уже реализуются. О некоторых из них расскажем подробней.

Александр Леонидович совсем недавно перевелся в ЛУКОЙЛ-Коми из подразделения в Западной Сибири. По его мнению, в любом производстве есть моменты, требующие улучшений, иногда только нужно найти слабое звено среди тысяч отлаженных операций. Часть предлагаемых гипотез была основана на предыдущем опыте работы, часть, можно сказать, – результат собственного «мелового круга», итог многодневных наблюдений и анализа происходящего.

Каракури № 1

Итак, первая гипотеза, о которой хотим рассказать, направлена на оптимизацию работ по ремонту скважин. Александр Махнёв предложил сократить срок ремонта скважин за счет внедрения ПМЗ (пробка мостовая заливочная).

– Как действовали до этого: геофизической партией производилась установка своей пробки, затем бригада КРС спускала стыковочный узел, так называемый ниппель, для стыковки с пробкой ПВЦ. По новой технологии стыковка происходит в условиях базы. То есть на базе собирается весь узел, за один раз спускается и производится цементная заливка, – рассказывает наш собеседник. – Раньше, при проведении ремонтно-изоляционных работ, мы несли дополнительные затраты на геофизическую партию, которая устанавливала эту пробку, дополнительное время требовалось на состыковку оборудования в скважине, что, например, на глубине 2–3 тысяч метров не всегда удается с первого раза. Как показывает практика, требовалось 2–3 спуско-подъема, чтобы нормально состыковаться и провести заливку. В среднем потери составляли двое суток. Сборка узла на базе позволила избежать этой потери времени. За 2020 год после внедрения данной технологии экономия составила 21 млн рублей.

Каракури № 2

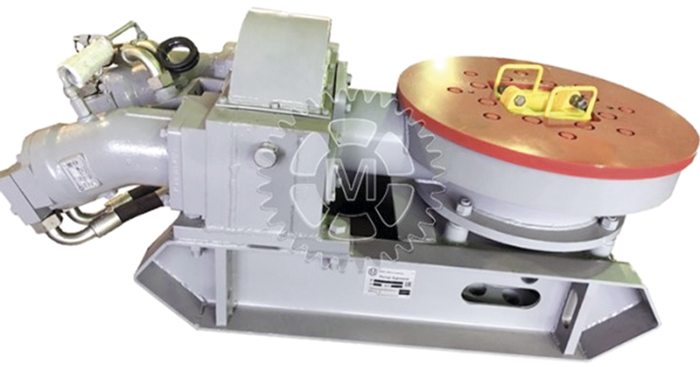

Следующая инициатива – «Применение гидравлических роторов». По словам Александра Леонидовича, до сего времени в ТПП «ЛУКОЙЛ-Усинскнефтегаз» на скважинах применялись только механические роторы, в частности на Денисовском лицензионном участке (ДЛУ). В большинстве случаев они неудобны. Во-первых, такое оборудование травмоопасно, так как в любой момент может оторваться кардан или порваться цепь. Во-вторых, на ДЛУ очень высокие фонтанные арматуры, а кардан должен быть выведен прямо на ротор, для чего приходится сооружать отсыпку высотой 3–5 метров, что приводит к дополнительным затратам. К тому же приходится производить перемонтаж оборудования. Преимущества гидроротора в том, что его можно шлангами подогнать под любую высоту, и с любой высоты можно производить работы по фрезерованию. За счет отказа от применения механических роторов, связанных с перемонтажом оборудования и отсыпками, экономия за год составила 12,5 млн рублей.

– На сэкономленные за год средства можно приобрести десяток гидравлических роторов, – говорит Александр Махнёв. – Мы и для подрядчиков приобрели три единицы этого оборудования, так как это очень удобно и эффективно.

Каракури № 3

По очередной инициативе в ТПП «ЛУКОЙЛ-Усинскнефтегаз» провели опытно-промышленные работы по переходу в следующем году на жидкость глушения на основе NaCl .

В частности, было предложено при приготовлении жидкости для глушения скважин CaCl2 (хлорид кальция) заменять на NaCl (хлорид натрия), который в три раза дешевле.

– В конце 2020 – начале 2021-го провели испытания на Возейском участке: заглушили несколько скважин, передали отбор проб в институт. Анализ показал, что хлорид натрия никакого вредного влияния не оказывает. Экономия в год составит порядка 12 миллионов рублей. Просто, но эффективно! – отмечает нефтяник.

Каракури № 4

Одним из предложений в ПОУР стало сокращение затрат на проведение термометрии.

– После того, как мы прогреем пласт через пароциклическую скважину (ПЦО), на первом этапе и так понятно, что температура в скважине высокая, при которой может работать только штанговый насос. При последующих сменах глубинно-насосного оборудования (ГНО) всегда проводили термометрию, то есть замеряли температуру, чтобы сменить способ эксплуатации скважины, либо спустить подобный насос. Судя по опыту, мы уже понимаем, что до 150 суток нужно делать термометрию, а после – нет смысла, так как температура установилась на уровне, позволяющем эксплуатировать скважину любым насосом. Поэтому решено отказаться от данной процедуры в этот промежуток времени, – говорит рационализатор. – Это позволило нам сократить затраты на проведение геофизических работ и на оплату бригаде, находящейся в технологическом простое, пока работает партия ГИС. В прошлом году на этом нововведении удалось сэкономить более 7 миллионов рублей.

Светлана БЫКОВСКАЯ