В ТПП «ЛУКОЙЛ-Усинскнефтегаз» внедряют инновационные способы нефтедобычи. Привычные взгляду каждого нефтяника станки-качалки заменяют на ПШСНГ – гидравлические приводы штанговых скважинных насосов. Чем отличается новация от традиционного механического привода, узнали корреспонденты «СВ».

ПШСНГ сейчас применяют в первом, пятом и втором цехах усинского ТПП. В последнем их уже больше 30. О принципе работы приводов рассказал ведущий технолог КЦДНГ-2 Александр Ионикас.

По сути, ПШСНГ – это «коллега» привычного станка-качалки: он также предназначен для придания возвратно-поступательного движения плунжеру штангового насоса при откачивании жидкости из нефтяных скважин. Но новое оборудование выносливее, надежнее и энергоэффективнее за счет большего числа качаний в минуту.

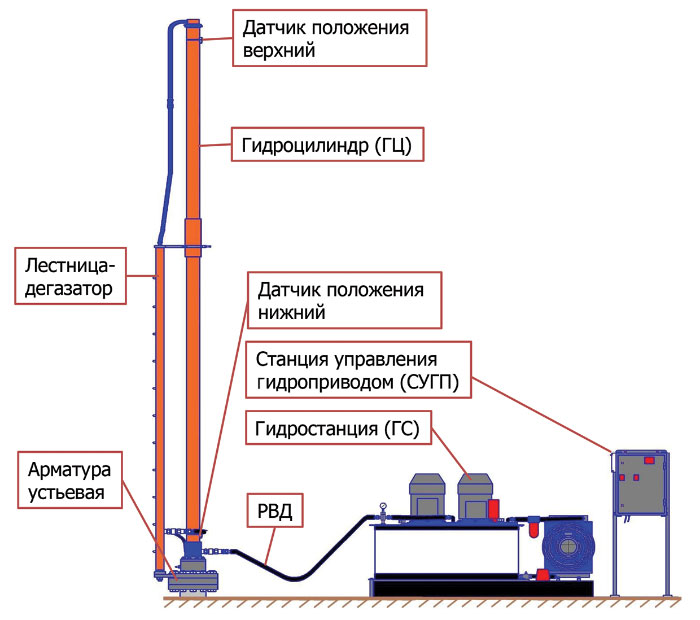

ПШСНГ скомплектован из скважинного модуля и гидростанции со станцией управления. Модуль гидростанции состоит из масляного бака, установленного на раме, в котором размещаются насосы, соединенные через муфты с электродвигателями. Модули располагаются на бетонной плите, нет необходимости готовить под них свайное поле. Это одно из весомых преимуществ новой технологии.

Работает это так: при подаче питания от станции управления на электродвигатели масло от насосов по напорным трубопроводам через обратные клапаны поступает в штоковую полость штангового цилиндра и воздействует на его поршень. Шток цилиндра движется вверх и через колонну насосных штанг поднимает плунжер глубинного насоса. При подходе к верхнему положению штока срабатывает верхний бесконтактный датчик реверса станции управления, шток движется вниз. Вытесняемое масло по рукавам поступает в модуль гидростанции в обратном направлении. Обратные клапаны закрываются, масло проходит через шаровые краны и электромагнитные клапаны и сливается в бак. При подходе к нижнему положению штока срабатывает нижний бесконтактный датчик реверса станции управления. Цикл работы привода повторяется.

Александр Ионикас особо отметил надежность технологии и ее стойкость к предельным нагрузкам. Так, если максимальная нагрузка на станок СК-8 составляет около 8 тонн, то гидропривод выдерживает до 12 тонн при максимальной прочности насосных штанг в 10 тонн. Еще одна особенность – малое число отказов оборудования.

– Мы уходим от частого «зависания» колонн насосных штанг на скважинах с тяжелой нефтью, при котором происходит слом и деформация полированного штока, «перекрут» и обрыв канатной подвески. Кроме того, имеется функция «расхаживания», которая при «зависании» колонны штанги позволяет не останавливать, а продолжать работу привода с уменьшенным числом качаний в минуту до тех пор, пока «зависание» не будет преодолено. Затем гидропривод переходит в заданный программой режим работы. К тому же на ПШСНГ мы можем самостоятельно в короткие сроки менять длину хода, просто изменив положение датчиков на мачте. На станке-качалке это занимает до 10 часов. Также легко, из кабинета, могу регулировать число качаний, так как у ПШСНГ есть возможность удаленного мониторинга за процессами на скважине и управления верхнего привода, – говорит ведущий технолог второго цеха.

Как упоминалось выше, для установки гидропривода нет нужды в сложных работах по планировке площадки. Переустановить оборудование можно буквально за несколько часов, для оперативной переброски не нужны и большие человеческие ресурсы.

Привод может работать на различных скважинах, в том числе наклонных. На территории Головных сооружений под Усинском ПШСНГ приспособили для добычи нефти на фонде скважин, осложненном высокой вязкостью и с большими температурами после пароциклической обработки.

Нефтяники ТПП «ЛУКОЙЛ-Усинскнефтегаз» уже оценили преимущества технологии, «парк» ПШСНГ на предприятии будет расширяться, и, возможно, в будущем гидроприводы полностью заменят станки-качалки.

Валентина ЗАХАРОВА

Фото Оксаны ДОБРОЛЮБОВОЙ