На людей, которые впервые попадают в производственные цеха нефтедобывающих предприятий, увиденное, как правило, производит сильное впечатление. Еще бы: на центральных пунктах сбора «черного золота» сконцентрировано столько монументальных сооружений и крупногабаритного оборудования, что просто не окинуть взглядом. И за всем этим сложным хозяйством нужен строгий контроль. В ТПП «ЛУКОЙЛ-Севернефтегаз» такие обязанности в числе прочих ложатся на плечи специалистов отдела технического надзора, руководит которым Анатолий Анфиногенов.

Акцент на предупреждение

Как рассказал Анатолий Анатольевич, всего под его ответственностью находится порядка пяти тысяч единиц самого различного оборудования: 138 резервуаров, 630 работающих под давлением сосудов, фонтанная арматура на устьях без малого 300 скважин, технологические печи, обширное газовое хозяйство и многое другое. Плюс ко всему – порядка 200 км технологических и 740 км промысловых нефтепроводов.

При таких масштабах, понятное дело, просто никуда без грамотного планирования. В соответствии с утверждаемыми на каждый год графиками технической диагностики, в частности, регулярно осуществляются операции по очистке от парафина и других отложений внутренней полости «трубы». Для этого используются специальные устройства манжетного типа.

– Одна из таких внутритрубных диагностик была проведена в прошлом году на протяженном участке нефтепровода «Харьяга – Инзырей – ЦПС «Южное Хыльчую», – рассказывает Анатолий Анфиногенов. – Каких-либо серьезных дефектов обнаружено не было. Однако в ходе обследования получена важная информация, благодаря которой определен порядок профилактических работ. То есть в нашем деле, как в шахматах, необходимо видеть на два хода вперед. Или, вернее, на два года, не меньше…

«Умный» снаряд

«Умный» снаряд

По утверждению собеседника, на вооружение взяты самые современные приборы и методы (ультразвуковые, магнитные, виброакустические, рентгенографические) текущего и прогнозного диагностирования, способствующие раннему выявлению изъянов.

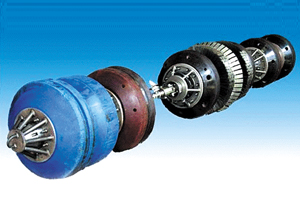

Вот, например, как в общих чертах выглядит один из применяемых методов. Внутри намагниченного трубопровода под напором перекачиваемого продукта движется автономный снаряд-дефектоскоп, измерительная часть которого состоит из множества датчиков (сенсоров), расположенных так, чтобы зоны их чувствительности охватывали весь периметр. Снаряд загружают через специальную камеру пуска-приемки, он проходит многие десятки километров, а затем извлекается через аналогичную камеру. После этого вся полученная информация считывается на внешний терминал и затем поступает на сервер, где расшифровывается и анализируется.

Такое программное обеспечение позволяет автоматически выделить области деформации трубы, идентифицировать до пятнадцати классов аномалий (трещины, коррозионные поражения и т. д.), определить местоположение и размеры дефектов.

Не снижая темпов

В 2014 году, по словам начальника отдела технадзора «ЛУКОЙЛ-Севернефтегаза», эти работы будут продолжены, в частности, намечено проверить техническое состояние 120 км промысловых трубопроводов. Среди приоритетных задач он назвал проведение соответствующей диагностики сорокакилометрового участка от Перевозного нефтяного месторождения до УПН «Варандей» на побережье Баренцева моря и др.

– Сейчас ведутся работы на вертикальном стальном резервуаре объемом 20000 кубометров, который находится на Южно-Хыльчуюском месторождении, – сообщил собеседник. – В 2013 году его вывели из эксплуатации, так как были зафиксированы отклонения от нормативных показателей, касающиеся опорного основания. Они незначительны, но, тем не менее, их устранением уже занимается наш подрядчик.

А еще в 2014 году предстоит провести диагностику абсолютно всех грузоподъемных механизмов, включая 16 мостовых кранов.

Записал

Михаил ВЕСЕЛОВ

На снимках автора: так выглядит один из «умных» снарядов; А. Анфиногенов (справа) и зам. начальника ЦИТС «ЛУКОЙЛ-Севернефтегаза» А. Фомин