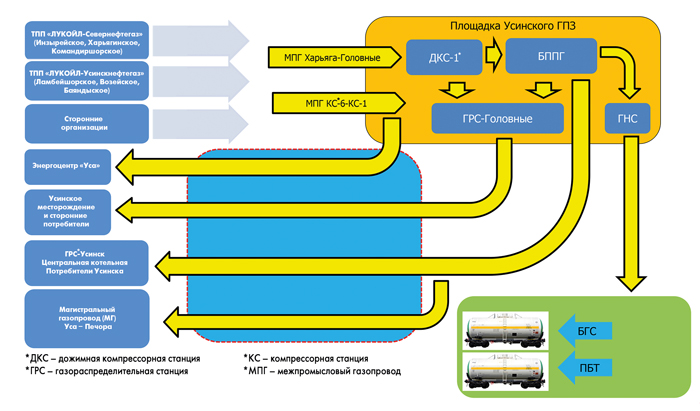

На Усинском газоперерабатывающем заводе воплотили в жизнь смелый проект, благодаря которому удалось нарастить объемы выпуска продукции и повысить ее качество. В рамках реализации программы обеспечения устойчивого роста на блоке подготовки и переработки газа (БППГ) на аутсорсинг отдали логистику.

УГПЗ выпускает два вида продуктов. Это бензин газовый стабильный (БГС) и пропан-бутан технический (ПБТ). Чтобы получить сжиженные углеводороды (СУГ) из попутного нефтяного газа, необходим БППГ. Он ориентирован на выпуск бензина, попутно вырабатывается ПБТ. И если первый используется в качестве первичного сырья в ООО «Ставролен», то транспортировка второго до потребителя была сложной задачей.

Идея контейнеризации

– Классическая схема логистики на всех ГПЗ страны выглядит следующим образом: сжиженный газ заправляется в железнодорожные цистерны и транспортируется потребителям. На станции отгрузки стоят наливные эстакады, на «приемке» – терминалы. Сложность нашего завода в том, что мы находимся далеко от ж/д путей и классика не для нас, – рассказывает главный инженер УГПЗ Роман Сницаренко. – В 2019 году мы с коллегами проработали схему по увеличению объемов реализации продукции в рамках программы обеспечения устойчивого роста на БППГ. Мы нашли предприятие, которое готово было покупать и транспортировать нашу продукцию от станции наполнения в танк-контейнерах.

Танк-контейнеры – это относительно новый вид подвижного состава, который используется грузовладельцами для перевозки в основном химических грузов и сжиженного газа. «Танк» представляет собой металлическую цистерну, заключенную в стальной каркас, размер которого соответствует размерам обычного контейнера для перевозки сухих грузов. Его длина 6,06 метра, ширина – 2,44 метра, вместимость – 25 кубометров. Главное преимущество – возможность использования в мультимодальных перевозках – при смене транспорта не требуется перетарка грузов.

Допустим, на каком-то участке пути отсутствует железная дорога. В таком случае цистерну, облаченную в каркас, легко можно переместить с рельсов на автотранспорт и наоборот. Что и стало главным плюсом для УГПЗ – доставить до железнодорожной станции Усинск сжиженный газ можно на обычной фуре. А заполняют ее на заводской газонаполнительной станции (ГНС).

Роман Сницаренко отметил, что на переговоры с подрядчиком и построение оптимальной схемы ушел почти год. И с января 2020 года проект запустили.

Как это работает

СУГ в танк-контейнеры заправляют, как сказано выше, на газонаполнительной станции, что находится на территории УГПЗ. Начальник ГНС Артем Шкуренко рассказал, что процесс заправки «танка» мало отличается от заправки автомобиля на газовом топливе. К станции подъезжает машина с контейнерами, к цистерне подключают три шланга, включают насос и «задувают» газ.

– Танк-контейнеры заправляют наши операторы технологических установок. В смену на БППГ работают двое – один старший и один «в поле». Если раньше пропан-бутан «задували» в баллоны вместимостью 20 кг, на каждый уходило около 15 минут, то теперь цистерна в 11 тонн заполняется за пару часов, – говорит он.

Инициатива в действии

– Суть работы ректификационной колонны БППГ – переработать сырье в бензин газовый стабильный. При увеличении объемов сырья увеличивается и объем СУГ. Сбывать его было нерентабельно, – объясняет главный инженер УГПЗ. – Теперь же мы можем дать большую нагрузку на колонну, реализовать больший объем пропан-бутана технического и бензина соответственно. При этом компонентный состав СУГ по ГОСТу соответствует «пропан-бутану автомобильному». То есть за счет высокой нагрузки на установку мы получили дополнительный объем качественной продукции с высокой рентабельностью.

Он пояснил: подрядчик не отправляет продукцию Усинского ГПЗ на дальнейшую переработку, а направляет напрямую потребителям в Московскую область. Там топливо используют на автомобильных заправках.

– Получился такой синергетический эффект: больше сжиженного газа, значит, больше бензина и экономика «в плюсе», – подчеркнул Роман Сницаренко.

Для наглядности приведем данные по производству продукции. Так, по плану на 2020 год пропан-бутана технического должны были выпустить менее 300 тонн, а в итоге получили в четыре раза больше. Бензина газового стабильного выпустили на 40 процентов больше – свыше 3 500 тонн. И показатели продолжат расти.

При этом завод передал все «хлопоты» по транспортировке и не понес дополнительных материальных или ресурсных затрат.

Валентина НОВИКОВА

Фото Александра ГРЫЗЛОВА