Сегодня все большее значение приобретает добыча тяжелой нефти. Арсенал методов и средств для извлечения такого сырья с каждым днем становится богаче. Нефтяники «ЛУКОЙЛ-Коми» испытывают их на собственных производственных объектах.

Ярким примером такого подхода может послужить одно из самых старых, но от того не менее перспективных месторождений, – Усинское. Именно оно стало испытательным полигоном для многих новинок, которые сегодня успешно применяются на производстве.

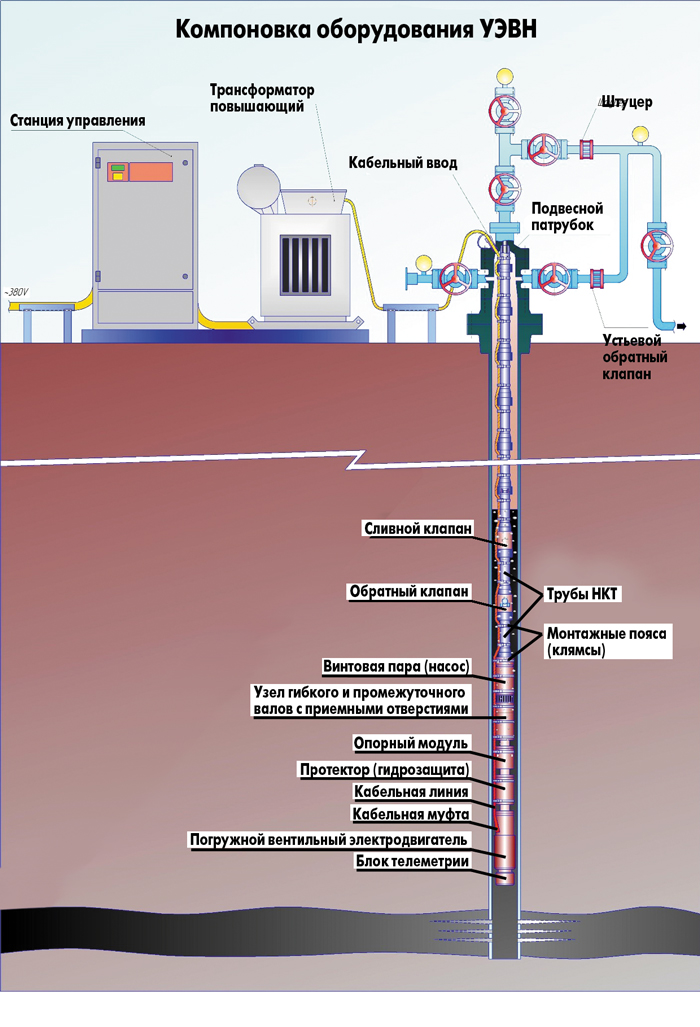

Лифт для нефти

Наиболее эффективными с точки зрения механизированной добычи вязкой нефти являются электровинтовые насосы (ЭВН). Винт насоса – спиралевидный вал, чем-то напоминающий шнек обычной бытовой мясорубки. Вдоль него поднимается на поверхность густая нефтесодержащая жидкость (НСЖ). Эффективность такого оборудования подтверждается тем, что из почти 900 скважин Усинского месторождения на 675 установлены именно ЭВН. Однако есть некоторые ограничения в их использовании. Так, к примеру, нельзя добывать нефть винтовым насосом, если температура флюида превышает 90 градусов. А в Усинске основным помощником добытчиков выступает горячий пар, прогревающий нефтенасыщенные пласты. На протяжении месяца в пласт закачивается пар с температурой от 300 до 350 градусов. Нефть разогревают, снижая ее вязкость и увеличивая текучесть.

– После завершения прогрева пласта сначала мы спускаем в добывающие скважины штанговые насосы. Когда температура нефти в течение нескольких месяцев снижается примерно до 70 градусов, замещаем их винтовыми, – рассказал ведущий технолог отдела добычи нефти и ремонта скважин ТПП «ЛУКОЙЛ-Усинскнефтегаз» Радмил Шарафутдинов.

В прошлом нефтедобытчики использовали насосы двухвинтового типа, которые работали с частотой вращения 1 400 оборотов в минуту. Если требовалось изменить темп добычи, приходилось извлекать из скважины всю компоновку для замены насоса. В среднем одна бригада текущего ремонта скважин (ТРС) справляется с такой операцией за двое суток. В это время скважина не работает, предприятие несет затраты по ее ремонту.

В настоящее время на смену двухвинтовым насосам «ЛУКОЙЛ-Коми» пришли одновинтовые установки. Они способны работать в более широком диапазоне – от 100 до 450 оборотов в минуту при различных номиналах. Теперь, при необходимости, можно регулировать дебит скважины и соблюдать оптимальный темп добычи нефти.

– Насосы одних производителей работают дольше, другие – дешевле, третьи – более ремонтопригодны. Мы ищем золотую середину по соотношению «цена – качество», стремимся к тому, чтобы оборудование было надежное и экономически выгодное, – объясняет Радмил Шарафутдинов.

Чтобы обеспечить энергоэффективность производства, весь фонд двигателей насосов был переоборудован. Теперь на вооружении нефтяников стоят вентильные двигатели (ВВДМ). При их эксплуатации возможность регулирования числа оборотов в диапазоне от 100 до 500 оборотов в минуту, что обеспечивает «плавный запуск» установки. ВВДМ меньше греются по сравнению с погружными электродвигателями, у них выше КПД. К тому же была проведена доработка программного обеспечения станций управления. Теперь обороты двигателей регулируются автоматически в зависимости от давления в забойной зоне.

Сравнительно недавно «ЛУКОЙЛ ЭПУ Сервис» запустил в эксплуатацию установку по нанесению антикоррозионного покрытия на компоненты ГНО. Как отмечают в ТПП «ЛУКОЙЛ-Усинскнефтегаз», благодаря такой защите отбраковка вентильных двигателей снизилась почти вдвое.

Поиск решений

При временных остановках установки ЭВН (УЭВН) вязкая нефть, особенно в зимнее время, приводит к значительному увеличению гидродинамического сопротивления. Запуск двигателей в этих условиях приводит к тому, что винтовой насос начинает работать в условиях «закрытой задвижки». На выходе из него резко возрастает давление и, как следствие, повышаются удельные нагрузки на эластомерную обойму статора, что в ряде случаев приводит к ее разрушению.

Вязкость пермокарбоновой нефти порой достигает 10 тысяч мПа в секунду в зависимости от процента обводненности. При таких показателях осевая нагрузка на ротор насоса может превышать восемь тонн. Хотя УЭВН и выполнена из прочных материалов, никакое железо не выдержит длительного воздействия, рано или поздно оно выйдет из строя. В первую очередь от осевых нагрузок страдают подшипниковые узлы системы, а также эластомерная часть статора. Чтобы избежать отказов насосных установок, применяются специальные разгрузочные блоки или опорные узлы. Сейчас проводятся испытания этих компонентов от разных заводов-изготовителей.

– Одной из проблем при выборе той или иной модели является отсутствие унификации. Проще говоря, нельзя взять комплектующие разных производителей и собрать из них насосную установку. Мы стремимся к тому, чтобы отдельные ее части были взаимозаменяемы. Уверен, что рано или поздно мы этого добьемся, – говорит Радмил Сиринович.

В далеком прошлом аналогичные сложности возникали и с эксплуатацией электроцентробежных насосов (ЭЦН), когда для определенного оборудования подходили компоненты установки только конкретного производителя. Но нефтяники добились того, чтобы соединения между составляющими компоновки производились в единых типоразмерах. Это привело к тому, что появилась возможность производить ремонт отказавшего оборудования, заменяя лишь часть компоновки, а сами работы стали быстрее и дешевле. Не исключено, что такая же судьба ждет и винтовые насосы, и они будут производиться модульными. Это позволит увеличить наработку на отказ, снизить количество ремонтов и уменьшить объем отбракованных деталей.

Александр ЧАСОВИТИН