Нефтяники ЛУКОЙЛ-ПЕРМЬ в Тимано-Печоре вновь ставят рекорды при бурении скважин. Благодаря модернизации оборудования механическую скорость проходки на сложных участках в интервале 2,3–3,8 км удалось увеличить до 13 метров в час (м/ч).

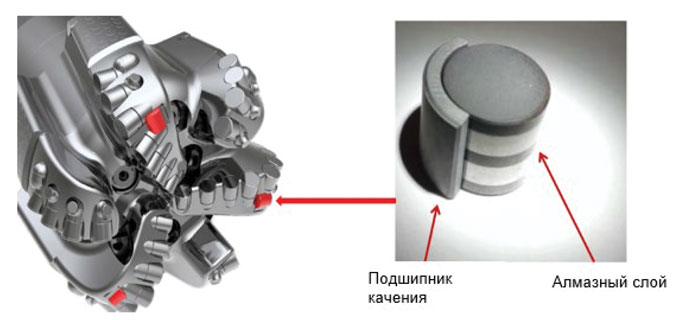

За последние несколько лет на месторождениях Тимано-Печоры были значительно сокращены сроки строительства скважин протяженностью более 5 000 метров, но для дальнейшего повышения эффективности требовались новые идеи и инженерные решения. Как один из вариантов было предложено применение вращающегося элемента ограничения глубины внедрения PDC резца в породу.

По материалам, представленным Технологическим управлением по региону Коми и НАО ООО «ЛУКОЙЛ-ПЕРМЬ», для бурения эксплуатационной секции на девонские и силурские отложения в Тимано-Печоре, как правило, применяются долота 219,1 мм. Основные трудности, возникающие при этом: преждевременный износ долот, недостаточная управляемость, высокий показатель крутящего момента при бурении скважин глубиной более 5 000 метров и низкая механическая скорость проходки (МСП). Причиной тому является наличие окремнелостей в карбонатных породах, встречающихся в этом интервале секции протяженностью более полутора тысяч метров.

Чередование в секции эксплуатационной колонны известняков, мергелей, песчаников, аргиллитов и глин приводит к серьезному износу PDC долот и ограничителей глубины резанья. В результате для бурения всего интервала требовалось от трех до пяти PDC долот.

Основываясь на успешном опыте бурения твердых переслаивающихся пород, для предотвращения преждевременного износа оборудования было предложено применение вращающегося элемента (RDOCC), ограничивающего погружение резцов в породу.

Первые испытания – в Тимано-Печоре

При разработке усовершенствованной конструкции долота для определенных условий бурения должен применяться комплексный подход и непрерывный цикл. На основании данных геофизических (ГИС) и геолого-технологических исследований скважин (ГТИ) в специализированной программе производится ретроспективный анализ. Это позволяет выполнить моделирование прочности пород по разрезу, что крайне важно для выбора дизайна долота. Детальное расчленение разреза на литотипы помогает оптимизировать режимы бурения. Прогнозирование и оценка эффективности бурения происходят при сравнении данных, полученных на соседних скважинах.

С учетом этого был разработан новый дизайн долота с применением элементов RDOCC (рисунок 2), результат первых полевых испытаний оказался даже лучше ожидаемого.

Шестилопастное долото с двойным рядом резцов и вращающимся ограничителем глубины резанья обеспечило высокую МСП и пробурило весь интервал 219,1 мм в один рейс, установив новый уровень показателей эффективного бурения для данной группы месторождений Тимано-Печорского региона. За счет применения инновационного дизайна было достигнуто сокращение времени, затрачиваемого на строительство этой секции, до 12 суток. После рейса износ долота был незначителен, что характеризует большой запас по износостойкости данного инструмента, который позволит в дальнейшем бурить интервалы с большей протяженностью.

Анализ условий бурения каменноугольных, девонских и силурских отложений показал, что долото с инновационной технологией успешно пробурило интервал эксплуатационной колонны 2 272–3 799 м с механической скоростью проходки 13,1 м/ч, установив новый рекорд в указанном интервале.

Целью следующего полевого испытания в Тимано-Печорском регионе являлось эффективное бурение скважин глубиной более 5 000 метров с меньшим количеством СПО и увеличением плановых показателей МСП.

Ранее при применении PDC долот в данных условиях бурения происходил преждевременный износ их режущей структуры и, как следствие, недостаточная управляемость и низкая МСП. Для бурения всего интервала требовалось от трех до пяти PDC долот.

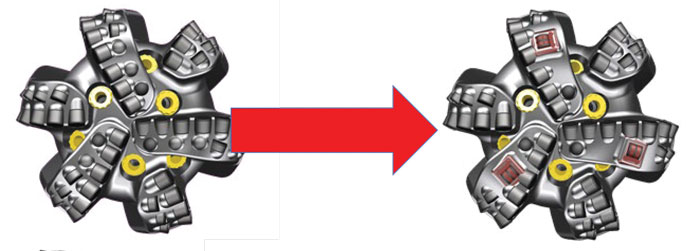

Для оптимизации бурения секции эксплуатационной колонны 219,1 мм на базе шестилопастного PDC долота была создана новая конструкция (рисунок 3) с вращающимися ограничителями внедрения RDOCC с учетом геологических особенностей.

Первое же испытание показало отличный результат: при бурении скважин глубиной более 4 500 м в секции 219,1 мм позволило сократить количество спуско-подъемных операций с трех-четырех до двух и увеличить среднюю МСП на 15 %. В интервале 2 527–4 735 м она составила 15,4 м/ч. Последующие отработки этой конструкции PDC долота закрепили стабильный результат, на всех последующих скважинах секции были пробурены в два рейса. При этом степень износа долот усовершенствованной конструкции была существенно ниже, чем у применявшихся ранее.

Успешно справились с задачей и при применении этой технологии долот PDC с вращающимся элементом ограничения внедрения PDC резцов в породу при бурении скважины глубиной более 6 000 метров.

Внедрение инновационной технологии позволило достичь нового уровня в процессе бурения и строительства скважины для нефтегазовых компаний различных регионов.

Подготовила

Татьяна ГАВРИЛОВА