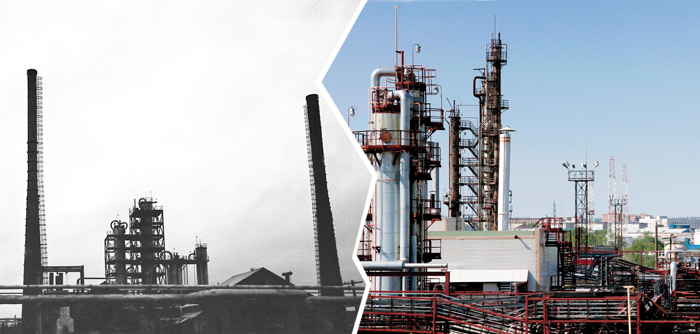

29 мая 1973 года на Ухтинском нефтеперерабатывающем заводе была запущена в эксплуатацию установка каталитического риформинга. Это послужило рывком для совершенно нового по качеству производства – выпуска высокооктанового бензина. Сегодня «юбиляр» чуть более чем на половину состоит из модернизированных систем. Что же особенного в этом объекте?

Знакомьтесь, установка каталитического риформинга 35-11/300-95. Цифры – советская кодировка, но любой нефтепереработчик скажет: 35 – значит риформинг, 95 – среднее октановое число, 300 – мощность в количестве выпускаемых продуктов. Несмотря на то, что сейчас фактически установленная мощность увеличилась до 400 тонн в год, переименовывать ее не планируют. Это своеобразная дань памяти, ведь на всем заводе только эта установка сохранила цифровой шифр.

У истоков

Решение о строительстве установки каталитического риформинга приняли в 1963 году при активном участии легендарного директора НПЗ Анны Молий. Помимо самого риформинга, предусматривалось сооружение установки по производству азота, водородного и факельного хозяйства, системы водоснабжения, комплекса очистных сооружений. Завод заключил договор с магдебургской фирмой SKL (ГДР) на изготовление и компоновку оборудования для строительства риформинга и поставке его на Ухтинский НПЗ. На это подрядчику отводилось пять лет. Возведение комплекса началось в 1968 году, для ускорения строительства на место прибыли немецкие специалисты. До сих пор история жива в памяти нынешних работников и ветеранов завода.

– По документам – иностранный,

Возник риформинг долгожданный,

Как гордость наша, как оплот,

То был 73 год, –

писала в своей «Балладе о риформинге» Лариса Пиджакова, бывший оператор установки.

Династиям быть

Лариса Пиджакова давно ушла на заслуженный отдых, но успела взрастить себе на смену достойные кадры, среди которых оказался и ее сын. Кстати, это нередкая ситуация. Именно среди работников установки каталитического риформинга сложилось больше всего династий. Заместитель генерального директора по производству Алексей Кислых объясняет это повышенным уровнем ответственности:

– Технологическая дисциплина и ответственность на работе сложились, пожалуй, еще в советское время. Потому что тогда бензин стоил дешево, а катализаторы, применяемые на установке риформинга, очень дорогие – платиносодержащие. Цена возможной ошибки была велика. Поэтому работу на установке доверяли тем специалистам, в ком были безусловно уверены, за кого могли лично поручиться. Сыновья, в свою очередь, старались оправдать отцовское доверие, – рассуждает Алексей Кислых.

Всегда готов!

Впрочем, никто не отменял так называемый человеческий фактор. Но чтобы минимизировать возможность возникновения ошибки, отработать варианты реагирования, на всем заводе регулярно проводятся тренировки. Для каждой бригады установки каталитического риформинга – не реже одного раза в месяц. На объекте учебные тренировки де-факто объявляются каждую неделю.

Впрочем, никто не отменял так называемый человеческий фактор. Но чтобы минимизировать возможность возникновения ошибки, отработать варианты реагирования, на всем заводе регулярно проводятся тренировки. Для каждой бригады установки каталитического риформинга – не реже одного раза в месяц. На объекте учебные тренировки де-факто объявляются каждую неделю.

А еще многие работники риформинга совершенствуются, покоряют новые высоты. К примеру, начальник установки Андрей Рочев учится в Уфимском государственном нефтяном техническом университете.

– У нас руководство всячески поддерживает инициативу – повышение образования, предприятие оплачивает обучение, – говорит он.

Его коллега, оператор технологических установок 6-го разряда Алексей Финагин в молодости ездил по буровым, в какой-то момент успел устать от «кочевой» жизни. В 1986-м пришел работать на завод, уже больше 30 лет трудится нефтепереработчиком. На несколько лет уходил на другую установку – АВТ (атмосферно-вакуумная трубчатка), но потом вернулся. Говорит, на риформинге – интереснее, да и работа самая что ни на есть коллективная.

Его коллега, оператор технологических установок 6-го разряда Алексей Финагин в молодости ездил по буровым, в какой-то момент успел устать от «кочевой» жизни. В 1986-м пришел работать на завод, уже больше 30 лет трудится нефтепереработчиком. На несколько лет уходил на другую установку – АВТ (атмосферно-вакуумная трубчатка), но потом вернулся. Говорит, на риформинге – интереснее, да и работа самая что ни на есть коллективная.

– У нас установка очень поменялась за последние 30 лет. Сейчас все автоматизировано, что значительно облегчило наши трудовые будни. Но так как рабочее место постоянно совершенствуется, мы каждый год проходим обучение, сдаем экзамены, – рассказывает Алексей Финагин.

Он объясняет, несмотря на все нововведения, работникам установки нужно быть такими же внимательными, как и 30 лет назад. Технологический процесс риформинга осуществляется при температуре внутри реакторов – 500 градусов, давлении – 1,4 МПа, а процесс гидроочистки (подготовки сырья риформинга) 3,0 МПа. Тут просто недопустимы ошибки.

Опережая время

Риформинг – уникален. Именно здесь производится весь объем автомобильных бензинов завода, который, после реконструкции в 2012 году, соответствует высоким требованиям безопасности для окружающей среды ЕВРО-5.

Кстати, все заводы Компании «ЛУКОЙЛ», в том числе «ЛУКОЙЛ-Ухтанефтепереработка», перешли на этот стандарт досрочно, на 2–3 года раньше, чем того требовало законодательство.

Кстати, все заводы Компании «ЛУКОЙЛ», в том числе «ЛУКОЙЛ-Ухтанефтепереработка», перешли на этот стандарт досрочно, на 2–3 года раньше, чем того требовало законодательство.

Чтобы соответствовать высоким стандартам, на Ухтинском НПЗ тщательно следят за обслуживанием оборудования, а также за его своевременной заменой.

– Что поменялось за 45 лет? Из технического оснащения – построены блок изомеризации, обновлены реакторы, компрессорное оборудование, печи, блок деизопентанизации, освоен выпуск сниженных углеводородных газов. Но, как и прежде, здесь трудятся мастера своего дела. Важность стабильной работы этого звена в технологической схеме нашего предприятия сложно переоценить. Уверен, так будет и впредь, – заключил заместитель генерального директора по производству Алексей Кислых.

[bubble author=»» background=»#ddd» color=»» padding=»10px» border=»0″ type=»rounded»]

Алексей Кислых, заместитель генерального директора ООО «ЛУКОЙЛ-Ухтанефтепереработка» по производству:

Как и прежде, здесь трудятся мастера своего дела. Важность стабильной работы этого звена в технологической схеме нашего предприятия сложно переоценить. Уверен, так будет и впредь

[/bubble]

Мария КОТЦОВА